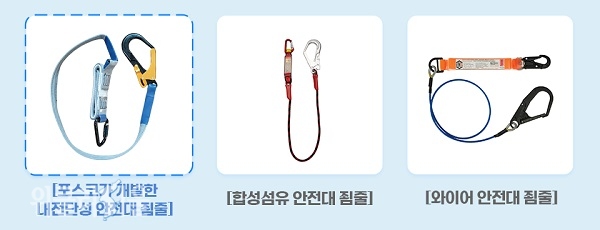

기존 합성섬유와 와이어 장점 결합

사내 고소 작업 개소 우선 적용 추진 중

[위클리서울=정상훈 기자] 포스코가 작업자의 추락 재해 예방을 위한 ‘내전단성 안전대 죔줄(Rope)’을 개발했다.

포스코가 국내 최초로 개발한 ‘내전단성 안전대 죔줄’은 고소 작업중 날카로운 철물과 마찰에 의한 안전 로프의 전단 및 파단을 방지해 중대재해를 예방하는 안전장치다.

일반적으로 안전대 죔줄의 성능을 좌우하는 소재는 ‘고용노동부 안전대 성능 기준’에 따르면 합성섬유와 와이어 두 가지 종류로 나눠져있다. 보편적으로 사용되는 합성섬유 소재는 날카로운 물체와 마찰에 의한 전단에 취약하고, 와이어는 부피가 커서 휴대가 어려운 단점이 있다. 실제로 작업 현장에서 고소작업 시 안전대 죔줄이 배관, 금속 구조물의 모서리 등에 의해 끊어져 작업자가 추락하는 사고가 빈번히 발생하고 있다. 고용노동부에 따르면 2021년 산재 사망자 828명 중에 추락 재해는 351명으로 약 40%에 달한다.

포스코는 기존 합성섬유와 와이어의 장점을 결합한 전단에도 강하면서 휴대까지 용이한 ‘내전단성 안전대 죔줄’을 개발했다. 포스코의 ‘내전단성 안전대 죔줄’은 1차 추락이 발생한 후 죔줄이 주변 구조물과 마찰되는 상황에서 최대 70분까지 끊어지지 않고 버틸 수 있어 2차 추락을 방지하고 그 사이 매달린 작업자 구조도 가능하다.

포스코가 개발한 '내전단성 안전대 죔줄'은 기존 소재와는 달리 방탄복, 낚싯줄 등에 사용되는 플라스틱 소재인 다이니마(Dyneema)를 활용했다. 다이니마는 분자량이 매우 큰 선형 폴리에틸렌으로 초경량·초고강도의 특성을 지닌 섬유다. 현존하는 플라스틱 중 충격에 견디는 힘이 가장 강하고 같은 무게의 강철보다는 15배 이상 강한 반면 무게는 나일론의 70% 수준이다.

포스코는 지난해 7월부터 안전보호구 제작 업체인 ‘에스탑’과 함께 제품개발에 착수했다. 특히 안전대 죔줄 개발에 있어서 작업자가 1차 추락으로 공중에 매달릴 경우 구조에 소요되는 골든 타임 40분 이상을 확보 해 추락 중대재해 예방을 할 수 있게 하는 것이 가장 주요한 목표였다.

특히 포스코는 하중 120Kg, 죔줄꺽임 각도 90도, 진자운동을 전단물체 좌우 왕복 운동으로 환산한 속도 60mm/s 조건의 시험 장치를 제철소 내에 설치해 추락에 의한 진자운동 및 날카로운 물체와 마찰에 의한 전단, 파단이 발생하는 전담 메커니즘을 분석했다. 수차례 테스트를 수행한 결과 기존 소재인 함성섬유와 와이어, 신소재인 다이니마 중에서 다이나마와 와이어가 결합했을 때 전단 저항 시간이 가장 길다는 것을 확인했다. 이 결과를 바탕으로 다이니마 및 와이어심선 두께를 늘려가며 추가적인 반복 테스트를 진행해 목표로 하던 40분이상 전단되지 않는 죔줄이 탄생했다.

에스탑은 안전 보호구 개발 전문 업체로 다이니마 재질과 와이어 로프를 혼합하여 최적의 내전단성 확보를 위한 조건을 도출하였으며, 최적화된 조건을 가지고 상용 제품을 제작했다.

‘내전단성 안전대 죔줄’은 올 1월 정식 보호구로 인증되어 사내 고소작업 개소에 우선 적용을 추진 중에 있으며, 포스코건설 등 그룹사와 협력사로 적용을 확대할 방침이다. [이 기사는 포스코에서 제공된 자료로 작성되었습니다.]